Защитные покрытия: виды, функции, особенности

Редукторные масла EFELE

Медицинская мебель: способы увеличения срока службы подвижных соединений

Применение смазочных материалов EFELE для подшипников качения

Соляной туман как метод ускоренных испытаний противокоррозионных составов

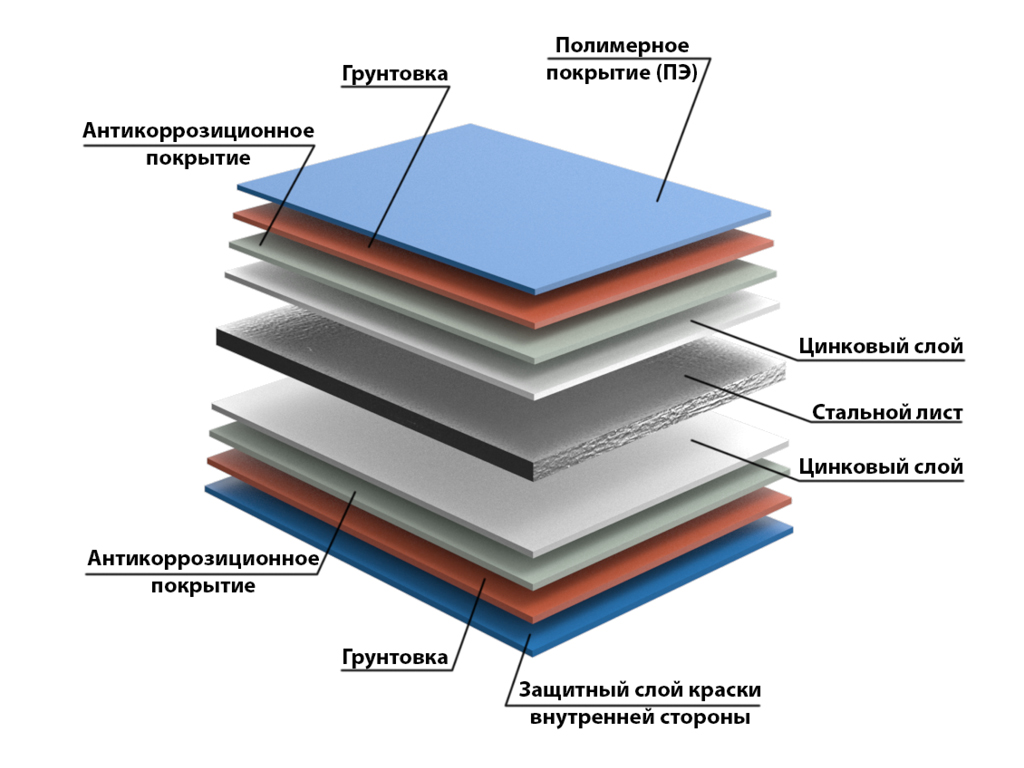

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

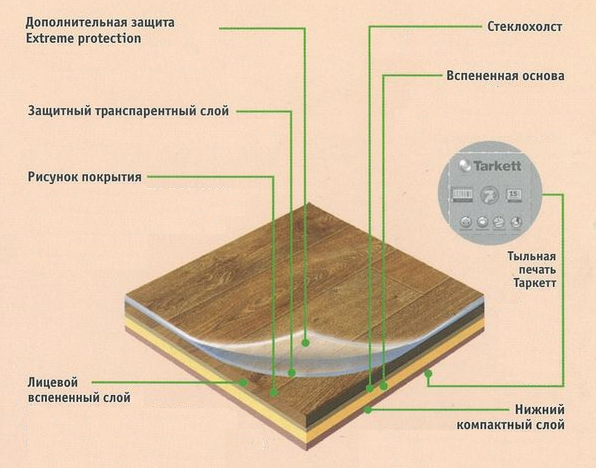

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Типы и виды покрытия сварочных электродов

Виды покрытия электродов по ГОСТ 9466-75 подразделяются на кислые, целлюлозные, рутиловые и основные. Также существуют электроды с покрытием смешанного вида, например, рутилово-целлюлозные или рутилово-кислые и электроды с прочими видами покрытий, которые не относятся к указанным выше и обозначаются буквой «П». А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту DIN EN 499 электроды также делятся на четыре вида: C – cellulose, A – acid, R – rutile, B – basic.

А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту DIN EN 499 электроды также делятся на четыре вида: C – cellulose, A – acid, R – rutile, B – basic.

В нашей статье мы рассмотрим электроды с покрытием четырех основных видов, особенности их применения, а также плюсы и минусы различных типов покрытия. А о том, как выбрать электроды для сварки читайте здесь.

Содержание

Электроды с кислым покрытием (символ А)

В состав электродов с кислым покрытием входят: оксиды железа, марганца и кремния. Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

По механическим свойствам металла шва электроды с покрытием этого вида относятся к типам Э38 и Э42 по ГОСТ 9467-75, обладая пределом прочности до 412 МПа. Они малочувствительны к окалине и ржавчине на свариваемом металле, а также допускают работу удлиненной дугой. Сварку ими можно выполнять на постоянном и переменном токе.

При работе электродами с таким типом покрытия за счет выделения большого количества кислорода во время сварки повышается температура дуги и снижается поверхностное натяжение расплавленного металла, что делает его очень текучим. Это позволяет повысить скорость сварки, но несет риски подрезов (один из дефектов сварного соединения). При этом металл шва имеет повышенную склонность к образованию горячих трещин.

Плюсы электродов с кислым покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность проводить сварочные работы на постоянном и переменном токе

- При сварке ржавого или покрытого окалиной металла не образуют пор

- Устойчивость к влаге и механическим воздействиям

- Обеспечивает ровный сварной шов

- Хорошая отделяемость шлаковой корки

Минусы электродов с кислым покрытием

- Риск образования подрезов

- Выброс опасных токсинов

- Опасность образования горячих трещин при сварке

Области применения

Данный тип электродов используют для сварки некритичных низколегированных стальных конструкций в строительстве и машиностроении.

Электроды с целлюлозным покрытием (символ Ц)

До 50% состава электродов с целлюлозным видом покрытия занимают органические составляющие, как правило, целлюлоза. Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Металл шва, полученный при использовании целлюлозных электродов по химическому составу соответствует полуспокойной или спокойной стали. При этом он содержит повышенное количество водорода. По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

Их главной особенностью является возможность выполнения вертикальных швов на спуск (сверху вниз). Это достигается за счет образования малого количества шлака, который не стекает вниз, а также большого количества защитных газов. При односторонней сварке на весу для электродов с целлюлозным видом покрытия характерно образование равномерного обратного валика шва.

Следует отметить, что эти электроды обладают повышенным количеством брызг и пониженной пластичностью металла шва, обусловленной большим количеством водорода, образующегося при сгорании органических компонентов.

Плюсы электродов с целлюлозным покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность выполнять сварочные работы как на постоянном, так и на переменном токе

- Легкое отделение шлака

- Возможность сварки во всех пространственных положениях

- Отличная защита сварочной ванны

- Отсутствие выброса опасных токсинов

- Чистый корневой шов

Минусы электродов с целлюлозным покрытием

- Сильные брызги металла

- Чешуйчатый поверхностный шов

- Высокое содержание водорода в защитном газе

- Склонность к небольшим подрезам по краям (трещинам)

- Необходимо прокалить электроды перед началом работы

Области применения

Электроды из целлюлозы применяют при сварке низколегированных сталей. Эффективны при сварке корневого шва магистральных трубопроводов.

Эффективны при сварке корневого шва магистральных трубопроводов.

Электроды с рутиловым покрытием (обозначение Р)

Рутиловый вид покрытия электродов состоит в основном из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца.

Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Большинство марок электродов с рутиловым покрытием по механическим свойствам металла шва относится к типам Э42 и Э46 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа соответственно. При этом у рутиловых электродов стойкость металла шва к образованию трещин выше чем у электродов с кислым покрытием.

Кроме чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный (РЦ), рутилово-основной (РБ), кисло-рутиловый (АР) типы, которые также обладают хорошими технологическими свойствами.

Электроды с этим видом покрытия характеризуются спокойным расплавлением с малым количеством брызг, а также обеспечивают переход металла стержня в сварочную ванну малыми или средними каплями. Они обладают легким повторным поджигом дуги за счет наличия TiO2, зачастую без соприкосновения стержня электрода с основным металлом. За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

Следует отметить, что рутиловые покрытия менее вредны для здоровья сварщика, чем остальные.

Плюсы электродов с рутиловым покрытием

- Легкое повторное зажигание

- Стабильное горение дуги

- Нет необходимости подготавливать поверхность к работе

- Высокая прочность шва.

Не образует горячих и холодных трещин в металле

Не образует горячих и холодных трещин в металле - Обеспечивает мелкочешуйчатый шов

- Легкое отделение шлака

- Можно использовать как с переменным, так и с постоянным током

Минусы электродов с рутиловым покрытием

- Необходимо прокалить электроды до начала работ

- Необходимо контролировать силу тока, потому что с ее увеличением характеристики электродов ухудшаются

Области применения

Рутиловые электроды – очень популярные, так как область их применения достаточно широка. Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Популярные марки электродов с рутиловым видом покрытия

- GOODEL-OK46 – рутилово-целлюлозное, тип Э46

- АНО-21 – рутилово-целлюлозное, тип Э46

- ОЗС-4 – рутиловое, тип Э46

- ОЗС-12 – рутиловое, тип Э46

- МР-3 – рутиловое или рутилово-целлюлозное, тип Э46

Электроды с основным покрытием (символ Б)

В состав электродов с основным видом покрытия входят карбонаты магния и кальция (доломит, мрамор, магнезит) и плавиковый шпат (CaF2). Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

Электроды с этим видом покрытия характеризуются высокими показателями пластичности и ударной вязкости при нормальных и низких температурах, а также обладает повышенной стойкостью против образования горячих трещин. Это достигается за счет низкого содержания газов, неметаллических включений и вредных примесей. Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Вместе с тем по технологическим характеристикам электроды с основным покрытием имеют свои недостатки. Они достаточно чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. А также требуют соблюдения условий хранения (в сухом вентилируемом помещении) и обязательной прокалки при высоких температурах перед применением. Сварка, как правило, производится постоянным током обратной полярности.

Плюсы электродов с основным покрытием

- Шов обладает хорошей вязкостью и пластичностью

- Металл содержит небольшое количество газов и примесей

- Стык устойчив к горячему растрескиванию

- Возможность сварки во всех пространственных положениях

Минусы электродов с основным покрытием

- Чувствительны к влаге – электроды следует хранить в сухом месте

- При работе на переменном токе дуга может быть нестабильной

- Удлинение дуги приводит к появлению пор

- При работе на влажных поверхностях соединение может ухудшиться

- Перед работой электроды необходимо прокалить

- Перед сваркой необходимо подготовить поверхность

- Сложны для начинающих сварщиков

Области применения

Электроды с основным покрытием используются при сварке ответственных конструкций, когда к металлу шва предъявляются высокие требования. Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Популярные марки электродов с основным видом покрытия

- GOODEL-52U – основное, тип Э50А

- УОНИ-13/55 – основное, тип Э50А

- ЦУ-5 – основное, тип Э50А

- ТМУ-21У – основное, тип Э50А

Различные типы промышленных покрытий

Знакомство с различными типами промышленных покрытий и их идеальным применением поможет вам всегда получать наилучшую отделку и высочайший уровень защиты ваших материалов. Вот шесть наиболее часто используемых сегодня промышленных покрытий:

#1. Полиуретановые покрытия

Эти покрытия обеспечивают глянцевое покрытие, устойчивое к истиранию. Из-за этих характеристик полиуретановые покрытия часто используются в качестве верхнего покрытия для поверхностей, которые должны оставаться гладкими и не царапаться. Они также применяются в качестве защиты для других типов покрытий, таких как грунтовки с высоким содержанием цинка и эпоксидные промежуточные покрытия, на поверхностях, подвергающихся воздействию агрессивных сред, таких как атомные электростанции и большие корабли.

Существует два типа полиуретановых покрытий: алифатические и ароматические. Алифатические полиуретаны устойчивы к ультрафиолетовым лучам и сохраняют свой цвет даже после длительного воздействия солнечных лучей. Это делает их идеальными для наружного применения. С другой стороны, ароматические полиуретаны очень хорошо работают на поверхностях, которые в основном находятся под водой. Фактически, эти покрытия имеют тенденцию ослабевать и образовывать белую пленку под воздействием воздуха и солнечного света.

С другой стороны, полиуретановые покрытия содержат вредные химические вещества, поэтому рабочие при их нанесении должны быть экипированы защитным снаряжением. Они также дороже, чем эпоксидные смолы.

#2. Эпоксидные покрытия

Эти покрытия состоят из эпоксидной основы с отвердителем. Вы можете изменить соотношение и рецептуру этих двух компонентов, чтобы добиться конкретных характеристик, идеально подходящих для конкретных применений. Например, эпоксидно-полиамидные покрытия, в которых в качестве покрывающего агента используется смола, хорошо противостоят влаге. Тем временем фенольные эпоксидные смолы известны своей сильной химической стойкостью.

Тем временем фенольные эпоксидные смолы известны своей сильной химической стойкостью.

Эпоксидные смолы очень долговечны. Их исключительная толщина пленки позволяет им противостоять атмосферным воздействиям и истиранию. Они также могут выдерживать нагрев до 1400 градусов по Фаренгейту. Их отделка может различаться по степени блеска в зависимости от используемой рецептуры.

И наоборот, эпоксидные смолы очень плохо работают при воздействии солнечного света. По этой причине они обычно используются для погруженных в воду поверхностей или тех, которые не подвергаются прямому воздействию солнечных лучей. К ним относятся внутренние стальные компоненты атомных электростанций и подводные части водоочистных сооружений.

#3. Алкидные покрытия

Термин «алкид» происходит от слов «спирт» и «кислота». Он описывает происхождение смолы, из которой покрытие получает свои пленкообразующие свойства. Хотя алкидные покрытия не так долговечны, как полиуретановые и эпоксидные покрытия, они устойчивы к износу и дают привлекательную глянцевую поверхность. Их можно использовать для внутренних и наружных поверхностей, даже для погруженных в воду или находящихся под землей.

Их можно использовать для внутренних и наружных поверхностей, даже для погруженных в воду или находящихся под землей.

#4. Покрытия с высоким содержанием цинка

Эти покрытия получили свою классификацию из-за наличия в их составе цинковой пыли и бывают двух типов: органические и неорганические. В первом используются эпоксидные или полиуретановые связующие, а во втором — силикатные связующие.

Покрытия с высоким содержанием цинка применяются для защиты стали. При воздействии окружающей среды частицы цинка подвергаются коррозии раньше, чем поверхность стали. По мере коррозии цинковая пыль создает барьер, защищающий сталь от факторов окружающей среды. Известно, что неорганические покрытия обеспечивают лучшую защиту, но требуют тщательной очистки поверхностей перед нанесением.

Эти покрытия долговечны, но уязвимы для кислот и щелочей. Из-за этих качеств они часто используются в качестве грунтовки в двух- или трехслойных системах, а также покрываются гораздо более стойкими покрытиями. Они обычно используются на поверхностях в средах, подверженных значительной коррозии, таких как мосты.

Они обычно используются на поверхностях в средах, подверженных значительной коррозии, таких как мосты.

#5. Акриловые покрытия

Этот тип покрытия используется в качестве отделки для наружных поверхностей из-за его способности сохранять свой цвет, несмотря на воздействие окружающей среды. Акриловые покрытия также используются в качестве грунтовки из-за их способности улучшать адгезию других покрытий к поверхностям. Они также обладают значительной коррозионной стойкостью. Изменение соотношения добавок и связующих в акриловых покрытиях позволит вам изменить их характеристики в соответствии с вашими требованиями.

С Mobile Paints легко получить именно то покрытие, которое вам нужно для любой поверхности. Наши специалисты могут помочь вам определить лучший тип покрытия для ваших проектов и настроить формулу, которая соответствует вашему бюджету и желаемым результатам. Свяжитесь с нами сегодня чтобы начать!

Различные типы промышленных покрытий и их применение

Промышленные покрытия играют решающую роль, помогая резервуарам для хранения, резервуарам, напорным трубопроводам и другим промышленным объектам выдерживать испытание временем.

Продолжайте читать, чтобы узнать больше о промышленных покрытиях, областях применения, которые они защищают, и о доступных типах промышленных красок.

Что такое промышленные покрытия?

Покрытия и промышленные отделочные покрытия представляют собой тип краски, которая химически разработана для защиты промышленных изделий, например резервуаров и трубопроводов, устанавливаемых на месте, от неблагоприятных условий окружающей среды и истирания на рабочем месте.

Промышленные краски также используются для внутренней отделки резервуаров и резервуаров для воды, защищая от коррозии и создавая безопасную среду для питьевой воды.

Для применения может потребоваться несколько слоев покрытий, например, слой грунтовки, слой краски и затем герметик. Для промышленного применения также могут потребоваться покрытия, которые являются не только защитными, но и эстетичными, как в случае со многими водопроводными стояками и резервуарами.

Различные типы промышленных покрытий

Существует множество различных типов промышленных покрытий. Грунтовка, покрытие или герметик, которые идеально подходят для вашего проекта, зависят от среды, в которой будет размещаться ваше приложение, типа продукта, который вы будете хранить, и других факторов.

Грунтовка, покрытие или герметик, которые идеально подходят для вашего проекта, зависят от среды, в которой будет размещаться ваше приложение, типа продукта, который вы будете хранить, и других факторов.

Вот краткое описание некоторых наиболее распространенных промышленных покрытий в металлообрабатывающей промышленности:

100% полиуретановые покрытия

Полиуретановые промышленные лакокрасочные покрытия отличаются превосходной стойкостью к истиранию и используются для защиты изделий от суровых условий окружающей среды, износа и износа. рвать.

Ароматические полиуретаны используются для стальных деталей, которые будут погружаться в воду, но реже используются в резервуарах для питьевой воды.

Здесь, в T BAILEY, INC., мы наносим полиуретановые покрытия многокомпонентными насосами. Вместо того, чтобы просто смешивать покрытие, эти насосы также нагревают его, что способствует более быстрому отверждению покрытия. Одним из практических результатов этого является то, что детали можно перемещать за 1 час вместо того, чтобы ждать 4-12 часов перед перемещением.

Эпоксидные покрытия

Эпоксидные покрытия эффективно противостоят коррозии, истиранию и атмосферным воздействиям, что делает их идеальными для стальных изделий, работающих в суровых условиях.

Эти покрытия также устойчивы к экстремально высоким температурам, поэтому их можно использовать на резервуарах, в которых хранится горячий продукт или которые подвергаются воздействию высоких температур.

Одним из недостатков эпоксидных смол является то, что они мелеют под воздействием солнечных лучей. Вот почему эпоксидные смолы чаще всего используются для погружных или внутренних работ.

Промышленные эпоксидные покрытия часто наносят в три слоя. Сначала наносится грунтовка, наподобие цинковой грунтовки. Затем наносится эпоксидная смола. Наконец, для завершения процесса покрытия наносится эпоксидное связующее или полиуретановое верхнее покрытие.

Покрытия с высоким содержанием цинка

Цинковые покрытия обеспечивают полимерный и гальванический барьер, что делает их чрезвычайно эффективными для стальных деталей, требующих коррекции и сопротивления истиранию.

Эта надежная защита обеспечивается цинковой пылью, используемой в покрытии, а также полиуретановыми или эпоксидными связующими, используемыми для создания покрытия.

Акриловые покрытия

Акриловые промышленные защитные покрытия чаще всего используются в автомобилестроении и архитектуре благодаря их коррозионной стойкости и высокому блеску. Акриловые покрытия менее распространены для других промышленных применений, таких как резервуары, резервуары и водоводы.

Металлизированные покрытия

Металлизация — это процесс плавления металлической проволоки, распыления расплавленного материала и последующего распыления его на поверхность изделия для создания прочного покрытия.

Этот тип покрытия для тяжелых условий эксплуатации может быть изготовлен из бронзы, алюминия, никеля, хрома, нержавеющей стали, цинка и вольфрама. Кроме того, металлизированные детали обычно покрывают герметиком для повышения их коррозионной стойкости.

Здесь, в T BAILEY, INC. , у нас также есть возможность нанести нескользящую поверхность для ходьбы с помощью металлизации.

, у нас также есть возможность нанести нескользящую поверхность для ходьбы с помощью металлизации.

Узнайте больше об услугах по ремонту резервуаров здесь.

Нанесение промышленных покрытий

Здесь, в T BAILEY, INC., в нашем цехе промышленных красок применяются специализированные покрытия для широкого спектра применений, в том числе:

- Резервуары заводского изготовления

- Танки полевой постройки

- Резервуары для воды

- Стояки

- Затвор

- Некоторые виды оболочек

- Сосуды под давлением

- Гидропроводы

- Резервуар для хранения масла

- И многие другие промышленные товары

Магазин промышленных покрытий, на который можно положиться

Вы ищете надежный магазин красок, способный эффективно покрывать промышленные объекты любого размера?

T BAILEY, INC. Завод промышленных покрытий площадью 14 000 квадратных футов оснащен передовыми технологиями и высококвалифицированной рабочей силой.

Не образует горячих и холодных трещин в металле

Не образует горячих и холодных трещин в металле